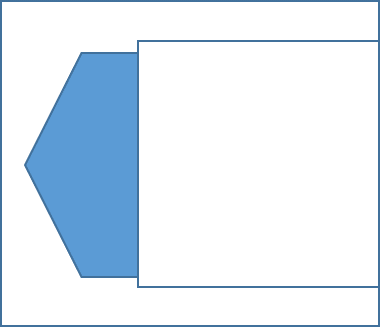

Before (改善前)

穴加工の場合には、先端の尖った形状のドリルを使用しなければなりません。コストとのバランスを考慮した場合、当社では多くの場合ハイス鋼ドリルを使用します。しかし、ハイス鋼ドリルは折れやすい為、回転数・送り速度を抑えて加工をしなければならず、加工コストのアップを招いていました。

もちろん、超硬材では、条件は挙げられますが、ドリルが高額の為、コストアップを招きます。

V

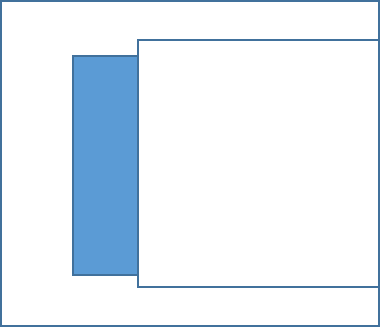

After (改善後)

そこで、上図のように変更することでスロアウェイ方式のUドリル(超硬材)を使用できる形状としました。スロアウェイ方式の場合、先端部分のチップ交換のみで超硬ドリルと同等の切削が可能となるので、コスト面を抑えることが可能です。さらに、ソリッドではないながらも超硬を用いていることから、切削条件も超硬ドリルと同じ条件で加工ができます。そのため、Beforeの図にある製品形状の場合と比較して、加工効率が改善され、工数低減・コストダウンが可能となります。